Prosjektet ruller videre og det er på tide med en oppdatering.

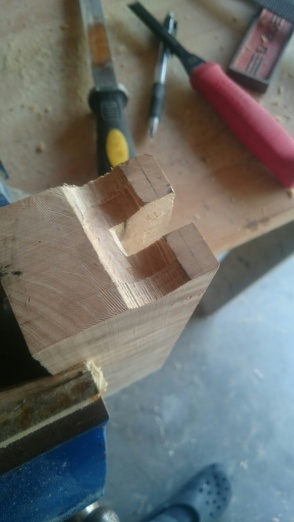

Forrige innlegg ble avsluttet med en passe hvit plankebit som stod i tvingen. I dette innlegget blir forskjeftet ferdigstilt, ihvertfall nesten.

Som man så i avslutningen av forrige innlegg, så var det en del skarpe kanter. Disse ble først pusset bort, før jeg gikk på med beis. Jeg valgte Herdins Pulverbeis, i fargen brunoker, ettersom det er den jeg har jobbet med før. Det finnes sikkert bedre alternativer, men jeg synes den fungerer ypperlig for mitt bruk.

Fremgangsmåten for beisen er forholdsvis enkel. Pulveret blandes med kokende vann etter oppskriften på baksiden. Når dette ble avkjølt penslet jeg det på og lot det tørke. Det er oppgitt tørketid på 6 timer, men jeg lot det stå over natten hver gang. Det er litt mer tidkrevende, men så vet jeg at det er tørt. Vannet i beisen får fibrene i treet til å reise seg, som jeg da pusset ned. Totalt la jeg 5 lag med beis. De 3 første gangene pusset jeg med 240, så 320 og til slutt 600 sandpapir. Det siste laget med beis (som skulle pusses med 600 papir), la jeg sparsommelig bare for å akkurat få den fargen jeg ønsket å avslutte med. Jeg antar at man får en dypere farge jo flere lag man legger, men ettersom fibrene hadde sluttet å reise seg, anså jeg meg fornøyd.

Bildet over viser forskjeftet da jeg var ferdig med beisingen. Som man ser, så begynner det absolutt å komme seg. Neste steg var å forsegle beisen samt lukke porene. Ettersom beisen er vannbasert må den forsegles. Om ikke dette blir gjort, vil det ikke være en særlig fin stokk etter en tur i regnvær. For dette brukte jeg Birchwood Casey Sealer & Filler. Når det kommer til stokkfinish er dette, for meg, det absolutt morsomste. Sealer’en gir et godt inntrykk av hva man kan forvente når man er ferdig.

Fremgangsmåten er noen lunde lik som med beisen. Oljen smøres på, la det herde, og puss av. For å pusse av, brukte jeg først 240 sandpapir, så Liberon 0000 stålull.

Bildet over viser hvordan forskjeftet så ut etter at det første laget var pusset ned. Ved å holde treverket mot lyset ser man tydelig hvor det trengs mer olje. Etter mitt tredje lag, så jeg ikke noen matte områder, og jeg anså meg som ferdig.

Et skrytebilde, som vist over, hører naturligvis med. Dersom en ønsker flotte bilder av oljearbeidet, ta bildet i solen mens oljen fortsatt er fuktig. Sammenlignet med bildet over kommer nok mitt ferdig forskjefte til å være litt mattere i fargen. Høyglans og bjørk hører ikke helt sammen i min bok.

På bildet over vises forskjeftet etter siste lag med sealer og ferdig pusset ned. Forskjeftet ble gått grundig over for å sjekke etter feil, og ettersom jeg ikke fant noen store feil, var det på tide med olje. Som tidligere benytter jeg meg av Liberon Finishing Oil. Det «vanlige» på stokker er diverse produkter basert på linolje. Jeg synes det tar alt for lang tid med den kokte linoljen og er egentlig godt fornøyd med den overflaten Liberon gir meg.

Fremgangsmåten på Liberon Finishing Oil skiller seg også litt ut fra hvordan man gjør det med linolje. Med Liberon skal man smøre på og holde det fuktig i 15 minutt, før man tørker det av. Mellom hvert lag mattes overflaten med 0000 stålull. Personlig liker jeg å begynne med denne metoden, for så å gå over på linoljemåten med fingertupper på slutten.

Et lite dårlig bilde, men bildet over viser første laget med Liberon til tørking. Totalt la jeg 3 lag med Liberon på måten med å tørke av etter 15 minutt, og 2 tynne lag med fungertuppene.

Bildet over vise hvordan stokken så ut etter at jeg var ferdig med oljearbeidet. For å avslutte det hele la jeg på et lag med Liberon Black Bison voks, som vist på bildet under. Voksen smøres på med 0000 stålull og bør herdes noen timer, helst over natten.

Etter at voksen er herdet, polerte jeg den med en mikrofiberklut. Treverket får da en hard og glatt overflate som beskytter godt mot fukt.

Til slutt var det bare å få montert alt sammen og ta noen bilder av det ferdige resultatet. For dette brukte jeg et annet og bedre kamera, slik at fargegjengivelsen er mer riktig enn hva mobilkameraet gir.

Som man ser på bildene over, så mangler kolben. Arbeidetet med denne har såvidt kommet igang, og det er tydelig at det er betydelig vanskeligere. Hvordan jeg går frem for å løse dette, kommer i neste innlegg.

-Ole